Trả lời:

CÁC PHƯƠNG PHÁP LÀM KHÔ MỰC IN

Thuật ngữ “khô” của mực bao gồm tất cả các quá trình từ sau khi mực được truyền và bám dính từ bản in qua cao su (đối với in Offset) lên vật liệu in. Qua đó đảm bảo sự liên kết chặt chẽ và ổn định giữa mực in và Vật liệu in, mực in sẽ trở nên đông cứng lại trong suốt quá trình khô này, đây là điều kiện tiên quyết để thực hiện công đoạn thành phẩm và sau đó là đảm bảo tính tiêu dùng của sản phẩm.

Tùy thuộc và cấu trúc của loại mực, quá trình khô là kết quả từ các phản ứng hóa học (như oxyhóa, polymehóa) hay các quá trình vật lý (thấm hút, bay hơi) hoặc cũng là sự kết hợp của cả hai phương thức vật lý và hóa học. Bảng dưới đây sẽ cho ta có một cái nhìn tổng quan về các phương thức làm khô và các ứng dụng chủ yếu trong mỗi phương pháp inHình 1: Các quá trình làm khô.

a. Tổng quan về các kiểu và hiệu ứng làm khô.

b. Các phương pháp làm khô, hiệu ứng khô và ứng dụng của chúng.

Hình 8.2 mô tả máy in Offset tờ rời được tích hợp một số hệ thống làm khô trong bộ phận dẫn giấy ra. Sự khác nhau về cách làm khô giữa mực in và các loại varnish đòi hỏi phải có các hệ thống làm khô khác nhau – cũng như là một hệ thống làm khô phối hợp – để có quá trình làm khô tốt nhất. Nó có thể kết hợp cả hai cách làm khô bằng UV và IR để tăng thêm nhiều khả năng in của máy in Hình 2: Kết hợp nhiều thiết bị sấy khô trong máy in Offset tờ rời.

Cấu trúc của mực in phải đáp ứng thỏa đáng cho hai đòi hỏi rất mâu thuẩn nhau trong tính chất của cách khô và hoạt động sản xuất, đó là:

· Không khô trên hệ thống các lô mực (hệ thống cấp mực nói chung) trong quá trình in hay trong thời gian dừng máy (chế độ chờ).

· Khô nhanh và bám chặt vào bề mặt vật liệu in sau khi in.

Các nhân tố quan trọng quyết định đến thuộc tính khô của mực in:

· Cấu tạo của mực: Bao gồm cả chất dẫn, chất mang và các chất phụ gia.

· Những đặc trưng của vật liệu in (Vd: khả năng thấm hút)

· Điều kiện in (Vd: độ che phủ mực, tờ in chất đống cao, tốc độ in…)

· Điều kiện khí hậu (độ ẩm, nhiệt độ phòng…).

· Cấu trúc thiết bị làm khô (dòng không khí trên bề mặt mực, thời gian phản ứng, dạng cung cấp năng lượng…).

Nhiệt độ là nhân tố quyết định. Nhiệt độ cao có nhiều lợi thế hơn:

· Tốc độ polymer hoá được đẩy nhanh thêm.

· Độ nhớt của mực thì bị giảm để hỗ trợ cho việc thấm hút.

· Làm dung môi bay hơi nhanh hơn.

Mức độ liên kết giữa mực in và bề mặt của vật liệu in sẽ thay đổi sau khi quá trình khô hoàn tất. Khi đó nó có thể gây một số tác động lên tờ in, các tác động này được phân loại tiêu biểu như : chống trầy xước, bền khi chịu ma sát, chống đóng cặn

1. Khô vật lý (Sự thấm hút)

Sự thấm hút diễn ra được là nhờ hoạt động hướng vào trong vật liệu in của mực in. Mực thấm hút vào giấy bằng các ống mao quản nhỏ trong giấy. Nó tuỳ thuộc và độ nhớt của mực, chất liên kết và khả năng chứa của vật liệu in. Các thành phần trong mực in sẽ thấm hút vào vật liệu ngay khi nó vừa bám lên bề mặt vật liệu, nhờ lực hút của các mao quản trong giấy. Sự thấm hút trong vật liệu tuỳ thuộc vào tốc độ thấm hút của vật liệu. Tốc độ thấm hút được quyết định bởi trạng thái của các lỗ mao quản và chất lượng thấm ướt bề mặt vật liệu của mực. Trạng thái của các lỗ mao quản được đặc trưng bởi số lượng lỗ mao quản trên một đơn vị diện tích và kích thước trung bình của lỗ. Hơn thế nữa, tốc độ thấm hút sẽ càng lớn khi độ nhớt của mực càng thấp.

Đồ thị như trong hình 3 minh họa cho sự phụ thuộc của lượng mực thâm nhập vào bề mặt vật liệu so với khả năng thấm hút của vật liệu. Trong một bài kiểm tra, mật độ quang học của lớp màng mực in trên được truyền qua từ tờ in dùng để đo độ khô (không thấm hút) được đo đặc có liên quan đến chu kỳ khô (tờ kiểm tra là tờ chưa được in đặt đối diện với hình ảnh vừa mới được in ở tờ in thử, đo mật độ quang học của lớp mực bám trên tờ thử nghiệm này trong một điều kiện nhất định cho thấy mức độ khô của nó). Đồ thị cũng cho thấy, với các vật liệu không thấm hút, đường biểu diễn mật độ đo được vẫn còn rất cao sau khi in đã 120 phút – Nó chưa khô hoàn toàn. Mức độ thấm hút được nâng cao rõ rệt khi diện tích các lỗ mao quản trên bề mặt nhỏ dần.

Hình 3 : Đồ thị biễu diễn mối liên hệ của sự thấm hút mực, bề mặt vật liệu và thời gian khô

Thể tích thấm hút quá cao của vật liệu có thể là nguyên nhân làm suy yếu chất liên kết trong mực in. Mực in bị mất độ chói sáng, tính chống trầy xước và pigment có thể bị chùi sau khi in. Do đó phải lựa chọn giấy có hiệu ứng phân tách tốt, bởi vì giấy có mật độ mao quản cao và nhỏ sẽ là điều kiện in tốt và cũng tạo thuận lợi cho việc sấy khô.

Sự thấm hút phụ thuộc vào thể tích thấm hút của vật liệu, cũng như phải phụ thuộc vào độ nhớt của mực. Tốc độ thấm hút cũng phụ thuộc vào độ thấm ướt giữa mực in và vật liệu in.

Trong in báo phương thức làm khô chỉ dùng hiệu ứng thấm hút (coldset). Quá trình thấm hút tách các chất mang ra thành hai phần và quá trình khô hoàn thành. Thông thường, mực in dùng cho in báo không có dầu khô trong thành phần (dầu khoáng). Trong trường hợp mực in dùng chất dẫn có dầu làm khô, quá trình làm khô hóa học như oxyhóa diễn ra sau khi thấm hút.

Hình 4 : Đồ thị biễu diễn mối liên hệ giữa độ nhớt của mực và thời gian khô (đo theo mật độ)

1.1 Làm khô bằng tia hồng ngoại (IR – Infrared)

Sự thấm hút mực in sẽ nhanh hơn nếu độ nhớt của mực thấp. Độ nhớt giảm khi nhiệt độ tăng. Màng mực có thể được truyền với sự tăng gia nhiệt khi tiếp xúc với vật liệu in bởi nguồn phát IR. Hiệu ứng khô bằng IR trong in Offset (hình 8.2) được mô tả như sau:

· Làm giảm độ nhớt của dầu trong mực nhờ nguồn nhiệt trong khi thấm hút nhanh.

· Quá trình oxi hoá làm diễn ra nhanh chóng trong mực (phần được thấm hút).

· Quá trình oxi hoá diễn ra nhanh hơn nhờ tỷ lệ nước rất nhỏ trong lớp mực .

Quá trình khô hóa học (oxyhóa) tiếp ngay sau quá trình khô vật lý cũng nhanh hơn khi nhiệt độ tăng. Những quá trình trên có thể nhận thấy ở hầu hết loại mực in offset. Sự cân đối trong dải bước sóng tương ứng với bức xạ IR và các thành phần của chất dẫn có tính thấm hút trong một khoảng tần số sẽ giúp gia tăng hiệu quả của bức xạ. Hiệu quả của nguồn bức xạ IR đạt được tối đa nếu năng lượng của nguồn bức xạ là lớn nhất và sự thấm hút của mực in (hay varnish) lớn nhất khi cả hai yếu tố diễn ra đồng thời.

Dải bước sóng trong quang phổ IR với khoảng bức xạ điện từ được thể hiện trong hình 8.5, bức xạ hồng ngoại được dùng theo từng mức độ của các bước sóng:

· Dãi các bước sóng ngắn (từ 0.8-2µm tương ứng với đèn dùng phát dây tóc hình xoán ốc có nhiệt độ từ 2.700 – 1.500

0 C) nguồn bức xạ dùng cho loại mực thấm hút chủ yếu trên giấy.

· Dãi các bước sóng trung bình (2-4µm tương ứng với nhiệt độ từ 1.500 - 750

0 C) không khí được gia nhiệt tác động chủ yếu lên lớp mực.

Kinh nghiệm cho thấy sự thấm hút của mực tốt nhất khi dùng nguồn bức xạ IR ở dãi sóng ngắn hoặc trung bình. Hơn nữa, nguồn bức xạ sóng ngắn có năng suất và hiệu quả cao hơn. Các thiết bị làm khô NIR (vùng gần tia hồng ngoại 0.8-1.2 µm) làm việc trong vùng có bước sóng thấp hơn dải sóng ngắn. Nguồn bức xạ sóng dài (4 µm -1mm) không phù hợp cho việc làm khô trong Offset.

Sự thấm hút có ý nghĩa đặc biệt quan trọng cho việc làm khô mực nhanh chóng, làm khô bằng IR đạt hiệu quả tốt nhất chỉ khi có sự thấm hút trên bề mặt vật liệu được in. Biểu đồ trong hình 5.5 mô tả hiệu quả của bức xạ IR trên bề mặt có tính thấm hút:

Bức xạ nhiệt IR cũng gây tác động nhiệt lên tất cả các vùng trên giấy, nó làm tăng nhiệt độ trong các mao quản (hơn 40

0 C) và giúp đẩy nhanh quá trình polyme hóa trong mực. Những thuận lợi và hạn chế của việc dùng nguồn bức xạ IR trong quá trình làm khô mực được trình bày như trong bảng.

1.2 Khô nhờ quá trình bay hơi

Trong mực in gồm có nhiều thành phần như: Các loại nhựa, pigment, dung môi. phương pháp làm khô này ở một mức độ nhất định làm bay hơi các chất trong thành phần mực. Quá trình này như sau:

· Sự chuyển biến từ chất lỏng (dung môi) sang trạng thái hơi.

· Sự thoát ra của dòng khí hoặc dòng khí thổi dung môi bay đi.

Như là một quy tắc, hệ thống làm khô chỉ cung cấp một nguồn nhiệt chung được thổi thành một dòng khí, không cần quan tâm đến loại nhiệt năng, hiệu suất kinh tế và phải cẩn thận trong cách xử lý sản phẩm được làm khô. Quy tắc này mang tính riêng biệt khi thiết kế cho các loại máy in vì vật liệu in sẽ bị nóng lên một chút dẫn đến những khó khăn khi in như chồng màu không chính xác, tính co giãn của vật liệu và bị cong. Dung môi bay hơi khi mực in được làm khô bằng cách bay hơi. Quá trình khô được quyết định bởi nhiệt và vật liệu truyền nhiệt (cách truyền nhiệt) trong giới hạn của lớp màng trên bề mặt dung dịch (mực in).

Nhiệt độ bề mặt, tốc độ không khí thổi dọc trên toàn bộ bề mặt vật liệu sẽ tốt hơn áp lực thổi cục bộ khác nhau tại từng vùng, đây là thông số chính quyết định tốc độ khô. Việc khô nhờ sự bay hơi sẽ nhanh chóng hơn khi thêm vào đó có sự đối lưu. Bởi vậy sự nóng lên thông qua nguồn bức xạ nhiệt hoặc hỗn hợp khí nóng luôn được kết hợp với điều kiện dẫn không khí thuận lợi nhất. (Hình 5) dưới đây mô tả hệ thống thổi khí đứng dùng trong in ống đồng.

Phương pháp làm khô này rất quan tâm đến khí động học. Như cách làm khô bằng luồng hơi thẳng đứng dùng cho các loại mực in có thành phần dung môi ở nhiệt độ sôi thấp, đây là các loại dung môi chủ yếu trong mực in ống đồng và Flexo. Hơi nước và các chất hữu cơ tạo ra được hấp thụ bởi than (Carbon) hoạt tính trong hệ thống có thể thu hồi dung môi.

Quá trình thu hồi dung môi như sau:

· Dẫn truyền dung môi (dẫn qua buồng thấm hút): Luồng khí thải có thành phần là dung môi được hút bằng quạt hút tại điểm bay hơi (Vd: trong máy in ống đồng, làm khô bằng các vòi khí đứng) và được vận chuyển từ dưới đi lên bởi nhiều bộ lọc hút được làm từ Cacbon (C) hoạt tính. Dung môi bị hút vào than hoạt tính. Không khí đã được làm sạch dung môi bốc lên trên ra khỏi hệ thống. Dung môi và hơi nước tiếp tục được đưa vào, sức chứa của các miếng thấm hút có thể bị quá tải. Khi đó khí thải sẽ theo các ống thu trong buồng lọc chảy xuống bộ ngưng tụ.

· Thu hồi dung môi: Chiết xuất lại than C hoạt tính là cách tái sinh trực tiếp bằng cách đảo ngược lại quá trình bay hơi của hơi nước (ngưng tụ lại). Than hoạt tính khi làm việc có nhiệt độ khoảng 1000C, dung môi bao gồm dung môi có điểm sôi cao – là dung môi thoát ra từ mực dưới dạng hơi. Chúng ngưng tụ lại trong nước củabình ngưng tụ và được tách ra. Dung môi thu được lúc này hoàn toàn có thể tái sử dụng.

1.3 Sấy nhiệt (Heatset)

Khác với in ống đồng, các loại mực in dùng cho in offset cuộn trong thành phần bao gồm phần lớn là dầu vô cơ có điểm sôi cao. Các loại dầu có điểm sôi thấp không thể dùng cho mực này vì nó bị khô trên hệ thống lô mực ngay trong khi truyền mực. Mực heatset dùng cho in offset cuộn trong thành phần loại dầu vô cơ có điểm sôi cao chiếm tỷ lệ 20%-40%. Đương nhiên nó phải được pha vào một cách thích hợp cho phương pháp khô nhờ bay hơi đựơc dùng phổ biến trong offset cuộnHình 5 : Hệ thống sấy trong máy in cuộn (khô chỉ định)

“ Khô theo sự chỉ định“ - tức là dùng hệ thống sấy với một nhiệt độ phù hợp để mực phải khô theo tốc độ chạy của máy in - chủ yếu được dùng như là một đơn vị làm khô chủ yếu trong máy in offset cuộn, Băng giấy được di chuyển tiếp xúc tự do với hơi nhiệt trong suốt quá trình làm khô mà không cần tiếp xúc với các phần tử (lô) dẫn giấy. Điều này đạt được nhờ quạt gió thổi dòng không khí nóng trực tiếp. Sự luân chuyển dòng khí nóng đã phân chia cho phép thổi khí ở cả hai mặt của băng vật liệu. Chúng rất phổ biến với các loại máy in Offset cuộn tốc độ cao, trong suốt quá trình khô, không có bất cứ sự tiếp xúc nào lên bề mặt vật liệu. Hệ thống sấy khô đang thay đổi mạnh mẽ được phân loại theo cơ cấu ứng dụng loại dòng không khí tới bề mặt của giấy. In cuộn cần có tiêu chuẩn cao đối với cách vận chuyển giấy, thiết bị máy móc và kỹ thuật điều khiển để đạt được điều kiện khô tốt nhất, kinh tế nhất trong chu trình sản xuất. Không khí được thải trực tiếp sau khi đốt cháy, nhiệt độ phát sinh trong quá trình cháy này được dùng trở lại để gia nhiệt cho quá trình làm khô.

1.4 Các vấn đề trong thực tế sản xuất

Nhìn chung, Phương pháp khô vật lý bị ảnh hưởng bởi nhiều thông số khác nhau. Một vài dẫn chứng như sau:

· Việc làm khô trở nên khó khăn nhiều hơn nếu tốc độ thấm hút giảm, hoặc độ che phủ mực tăng lên trên vùng có hình ảnh, hoặc khi số lượng các lỗ mao quản của vật liệu tăng lên.

· Sự phồng giộp giấy có thể xảy ra với giấy có mao quản cao, tráng phủ hai mặt và giấy cán láng có định lượng cao. Thể tích thấm hút hơi nước làm giảm đến mức nhỏ nhất mật độ (độ chặt) của bề mặt. Mực bám dínhcao có thể là nguyên nhân khiến nhiệt độ tăng quá cao – đặc biệt là thời gian làm khô ngắn – hơi ẩm phát sinh gây ra sự không đồng nhất của giấy, hậu quả là giấy bị phồng giộp lên và làm tăng lượng giấy hư. Nhiệt độ của hệ thống làm khô và tốc độ in khi đó cần giảm xuống.

· Việc làm khô phụ thuộc vào tốc độ của băng giấy khi nó đi qua thiết bị sấy. Nhiệt độ của nguồn sấy cần phải tương ứng với số lượng mao quản của giấy. Khi số lượng mao quản nhiều, nhiệt độ cũng phải cao. Để đủ cho mực khô hoàn toàn, băng giấy cần giữ trong khu vực làm khô từ 0.8-1s. Nếu tờ giấy được dẫn truyền với tốc độ 8m/s, hệ thống sấy cần có độ dài tối thiểu 8m. Hệ thống làm khô vì thế cần một khoảng không rộng. Suốt quá trình khô giấy bị khử ẩm làm cho tờ giấy có thể trở nên dể gãy, gợn sóng và bắt đầu co lại. Vì vậy việc thành phẩm (gấp, cấn...) sẽ trở nên khó khăn. Vì lý do này, phủ ẩm trở lại cho giấy được dùng trong các máy in Offset cuộn. Nước được phủ lên băng giấy bằng vòi phun hay bằng các lô lạnh.

2. Khô hóa học (sự lưu hóa) :

2.1 Phản ứng Oxy hóa

Đối in offset trên vật liệu thấm hút, mực trước hết khô bởi sự thấm hút và sau đó là bằng oxi hoá và polyme hóa (sự trùng hợp hay lưu hóa). Sự khô hoàn toàn của màng mực chính là kết quả của sự oxy hoá và sự trùng hợp của những loại dầu làm khô và nhựa thông. Để chống lại sự mài mòn và chà sát do những tác động bên ngoài, mực in phải tạo ra đủ các liên kết và sự bền chặt cần thiết, tuy nhiên vẫn phải duy trì sự co giãn, mềm dẻo cho sản phẩm.

Làm khô bằng Oxy hóa các loại mực in Offset là các loại mực trong thành phần có các loại dầu khô mà không cần bổ sung thêm các chất phụ gia bằng phản ứng liên kết với các phân tử với O

2 từ không khí. Bằng cách đó, lớp mực trên tờ in sẽ liên kết với nhau nhờ lượng O

2 cung cấp vừa đủ trong quá trình chuyển giấy ra thành chồng (ở máy in tờ rời). khoảng không gian cần thiết giữa các tờ in có thể được tăng lên bằng các hạt bột nhỏ, và O

2 có thể phân tán đều vào trong chồng giấy. Bột phun vào hỗ trợ khô cho chồng giấy chứa các tờ đã in và cũng để tránh những vết bẩn ở những tờ in trước dính vào mặt lưng của tờ in sau (quệt lem, dạm...).

Mặc dù đã sử dụng chất xúc tác để tăng tốc độ khô trong mực in, nhưng việc khô bằng cách oxy hoá cũng khá mất thời gian. Các muối kim loại như Cobalt và Mangan kết hợp với acid có thể tan trong dầu được sử dụng như những chất xúc tác.

Chất làm khô Cobalt trong mực được xem như là chất làm khô “bề mặt“, nghĩa là quá trình được bắt đầu từ bề mặt mực và sau đó chậm dần khi vào bên trong vật liệu, nhiệm vụ của Mangan là tham gia vào suốt quá trình làm khô. Việc sử dụng hỗn hợp trên như một máy sấy bảo đảm cho quá trình làm khô đơn giản. Có một số lượng tối ưu chất phụ gia được thêm vào mực để kết hợp mực in và vật liệu. Việc thêm vào quá nhiều chất phụ gia có thể là nguyên nhân làm mực khô ngay trên những các lô mực.

Các thông số ảnh hưởng đến quá trình làm khô mực:

· Đối với mực in : Pigment, chất dẫn (chất liên kết), tác nhân làm khô.

· Đối với vật liệu in: độ pH, thành phần của chất tráng phủ, khả năng thấm hút, tính hút nước, nhiệt độ trong chồng giấy.

Trong in Offset

· Dung dịch làm ẩm: Độ pH, Lượng muối trong nước, độ cứng của nước, tỷ lệ cồn

(Hình 6) biễu diễn dãy quang phổ bức xạ điện từ dành riêng cho việc làm khô mực. Sự bức xạ IR không có ảnh hưởng trực tiếp đối với khô bằng hoá học (oxy hóa), nó chỉ đơn thuần làm tăng nhiệt độ dẫn tới việc tăng tốc độ phản ứng. Tuy nhiên, bức xạ UV và bức xạ Ion hóa (EB-dòng tia electron) tạo ra phản ứng hóa học cho sự khô của mực.

2.2 Làm khô bằng tia UV

Làm khô mực (và Varnish) bằng UV về cơ bản là Polyme hóa các chất liên kết trong thành phần mực. Mực UV chỉ tương ứng với hệ thống làm khô bằng tia UV và rất phù hợp cho máy in Offset tờ rời và các máy in cuộn. Các đèn sấy UV làm khô đặt giữa các đơn vị in để làm khô mực hoàn toàn trước khi đến đơn vị in kế tiếp hoặc giữ cho lớp mực in ở mặt trước không bị lột ra khi dùng các cơ cấu in đảo trở trong máy in Offset tờ rời (hình 6). Trong in ống đồng và Flexo, hệ thống sấy UV được đặt ngay sau mỗi đơn vị in vì do đặc tính của mực in loãng và phải khô trước khi in màu kế tiếp. Các hệ thống làm khô rất cần thiết, thông thường chúng được đặt ngay sau đơn vị in cuối cùng, có thể có hiệu suất rất cao.Trong trường hợp làm khô bằng UV, màng mực đươc trùng hợp (polyme hóa) và khô hoàn toàn ngay khi phát bức xạ. Sự trùng hợp diễn ngay lập tức trong vài phần của giây.

Tuy nhiên, phương pháp sấy khô bằng UV đòi hỏi một loại mực đặc biệt bao gồm những chất liên kết hoàn toàn khác nhau (chất dẫn) và bổ sung cho ion quang hoá. Màu đen ngăn cản sự bức xạ của UV khi nó xuyên qua lớp mực và sự lưu hoá thấp hơn những màu sắc khác hoặc mực Varnish.

Làm khô UV truyền thống bằng cách dùng một hoặc vài đèn hơi thuỷ ngân (hình 8.11) Phạm vi bước sóng của nó trong khoảng 100-380 nm. Hệ thống này có chóa đèn để phản xạ nhiệt (ánh sáng). Điều kiện làm việc tốt nhất là phải làm mát đèn và hút khí ozone sinh ra trong khi đốt là các yếu tố cần thiết để hệ thống làm việc hoàn chỉnh. Những loại đèn này được thiết kế và sử dụng không vượt quá ngưỡng giá trị giới hạn là 0.1ppm (1 ppm =1 phần triệu) để tránh làm hư hại đến quá trình làm việc của hệ thống và sức khoẻ của người vận hành.

Excimer

Bức xạ EXCIMER là một kiểu đặc biệt của đèn UV (hình 6) với ánh sáng đơn sắc (hầu như chỉ sử dụng bước sóng dài là 308 nm). Những ưu điểm của bức xạ này là :

· Không làm nóng giấy in và không phát sinh tia IR

· Không có ozone phát sinh ở bước sóng 308 nm.

· Tận dụng tối đa sự nhạy cảm của dòng điện cho quá trình sấy khô.

Những bất lợi còn tồn tại ở hệ thống này là:

· Công suất của nó (trên 50W/cm chiều dài bức xạ) hiện tại vẫn còn thấp hơn đáng kể so với công suất rất cao của đèn hơi thuỷ ngân (trên 250W/cm). Khi phát bức xạ nó tạo ra khí trơ trong không khí (khí nitrogen), dù vậy nó sử dụng hiệu quả cho một số kiểu làm khô yêu cầu cách làm khô này.

· Một số hệ mực in cần có sự điều chỉnh độ dài bước sóng riêng biệt cho phù hợp khi bắt đầu tạo màng. Các loại bóng đèn UV truyền thống là loại đèn phát ra nhiều bước sóng (đa sắc), vì thế nó có phổ lớn hơn nhiều so với bước sóng cần sử dụng.

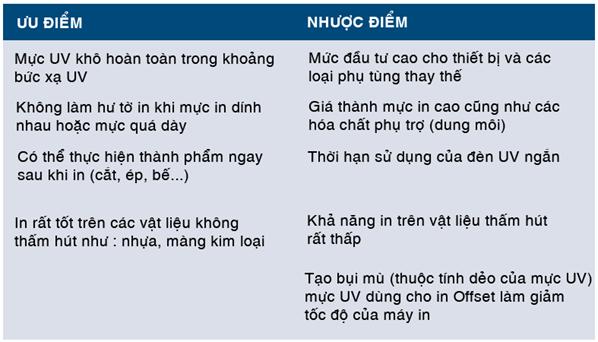

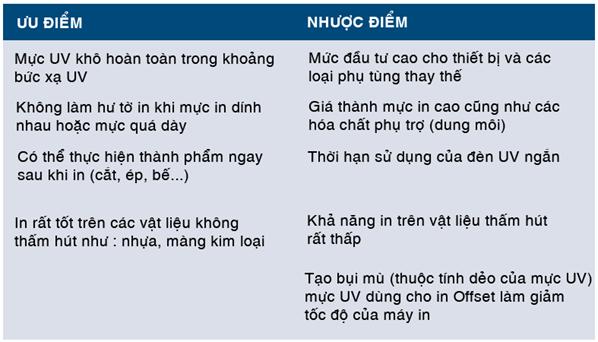

Hệ thống Excimer rất phù hợp với in flexo, nhất là khi in các loại vật liệu có tính nhạy cảm với nhiệt. Những ưu và nhược của cách làm khô bằng UV được trình bày trong bảng dưới đây:

2.3 Làm khô bằng chùm tia điện tử (EBC)

Chùm điện tử là nguồn bức xạ ion hoá có năng lượng cao kích thích những phân tử trong chất liên kết của mực in bị ion hoá, vì đó là nguyên nhân giải phóng các gốc tự do. Ngày nay, làm khô bằng các chùm điện tử được sử dụng cho những sản phẩm in đặc biệt (bao bì thực phẩm, các loại mực khô nhờ thấm hút và không phá vỡ cấu trúc phân tử của vật liệu), được sử dụng với những hệ thống làm khô thích hợp và mực in rất đắt.

Về nguyên lý, dựa vào những yếu tố cơ bản, chất liên kết dùng trong mực và mực in UV cũng có thể được sử dụng cho phương pháp làm khô bằng EBC. Do dùng năng lượng cao, chỉ có một số bức xạ đủ khả năng ban đầu để chất liên kết tự kích thích, do đó không cần phải thêm chất ổn định cho mực. Tuy nhiên, thực chất yếu tố cần thiết là phải sử dụng bức xạ trong khí trơ vì sự có mặt của khí O

2 không chỉ làm trở ngại đáng kể sự lưu hóa (kết màng), mà còn dẫn đến sự giảm bức xạ. Sự oxi hoá làm phai nhạt lớp mực và có thể cả vật liêu in. Nếu khí O

2 bị loại trừ, thì các bức xạ làm khô lớp mực chỉ gây thiệt hại tối thiểu (không đáng kể). Với phương pháp làm khô bằng chùm điện tử không gây ra nhiệt trên vật liệu in hoặc lớp mực in.

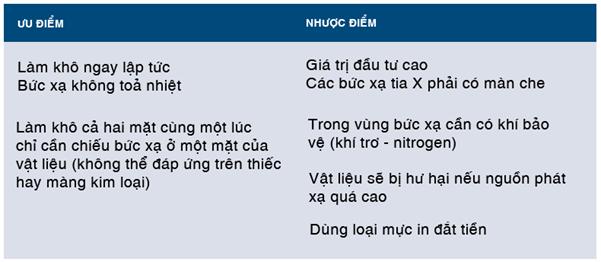

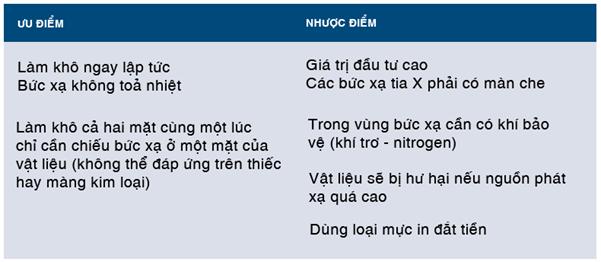

Tia Electron nhiệt phát ra từ dây tóc bóng đèn làm bằng Vonfam là nguồn phát xạ tia điện tử. Cấu tạo của đèn được thể hiện như trong hình 8.13. Ưu và nhược của cách làm khô bằng EBC được trình bày trong bảng.

3. Các thiết bị trợ khô

Quá trình làm khô truyền thống đối với Letterpress hoặc Offset tờ rời trải qua hai bước: thấm hút vào giấy, tiếp theo là quá trình oxi hoá, polyme hoá mực in.

Quá trình thấm vào diễn ra ngay lập tức khi mực in truyền qua vật liệu (giấy). Sự thấm hút mực có độ nhớt cao đảm bảo tính dẻo cao cho màng mực trên vật liệu. Thường không nhiều lắm, tuy nhiên phần đông cứng này không đủ để tránh những hiệu ứng tác động từ bên ngoài. Nhất là trong trường hợp giấy di chuyển trong guồng xích vô tận và dính nhau khi rơi vào bàn đặt giấy.

3.1 Thiết bị phun bột

Những tờ được in di chuyển trong hệ thống ra giấy thì được phun bột để tránh những hiệu ứng các tờ in dính vào nhau hoặc mực lem vào tờ in sau. Những hạt bột rất mịn được phân bố trên tờ in bằng bơm khí nén đến các vòi phun đặt dọc theo khổ in. Lớp bột này ngăn không cho lớp mực vừa mới in xong còn ướt dính vào mặt trái của tờ in trước. Trong các máy in có lật mặt, bột được phun ở cả hai mặt của tờ in. Lớp bột không màu (màu trắng) có tác dụng như một đệm không khí vẫn đảm bảo quá trình oxy hoá xảy ra khi giấy đã xếp thành chồng. Các hạt này nằm trên bề mặt tờ in như một lớp đệm không khí tách riêng biệt giữa các tờ in. Kích thước của các hạt này rất đa dạng khoảng từ 15-75 µm (nguyên liệu: là các chất vô cơ không màu hoặc gốc thực vật).

· Độ thô của bề mặt vật liệu, không được thô hơn kích thước hạt.

· Lớp mực càng dày thì cần cung cấp nhiều bột hơn.

Sử dụng bột sai những quy tắc trên có thể gây ra ảnh hưởng nghiêm trọng đến chất lượng in, trong những tình huống cụ thể cần lưu ý đến độ bóng của mực.

Phân loại loại bột có gốc vô cơ hoặc thực vật:

· Đá vôi (gốc vô cơ) tạo ra các hạt có kích thước khác nhau phù hợp với giấy in bìa cứng Carton)

· Tinh bột (thực vật) được nghiền ra từ hạt ngô. Tạo ra các hạt mịn có kích thước như nhau, chỉ thích hợp cho quá trình xử lý giấy có định lượng từ 100g/m

2 trở lên, những loại bột thực vật này không cứng như đá vôi. Do đó sự mài mòn của nó đối với mực là không đáng kể.

Bản in cũng vậy, giảm được tác động của sự mài mòn với các loại bột mềm (có gốc thực vật). Đối với in nhiều màu, bột đá vôi (gốc vô cơ) lắng lại tạo thành một lớp phủ trên bề mặt cao su hình thành mảng bụi giống như giấy nhám mài mòn bản in, làm giảm đáng kể độ bền của bản in.

3.2 Phủ Silicone

Trong các máy in cuộn thương mại, phủ một lớp màng mỏng dầu Silicone nhũ tương trong nước, mục đích ngăn không cho sản phẩm bắt bẩn trong khi gấp. Tuy nhiên sau khi in, lớp mực nằm dưới lớp silicone chưa khô hoàn toàn thậm chí cả vài ngày sau nó vẫn còn có thể bị bẩn khi mà lớp silicone bị chà xát và tróc ra khỏi lớp mực.

3.3 Đo độ khô của mực

Khi các tờ in mới được in hoàn tất đòi hỏi phải đủ sức chống lại các ma sát hay trầy xước và khi còn ở trên chồng giấy chúng không được dính lại với nhau. Sự cân bằng giữa mực, tính thấm hút của vật liệu và sự khô của mực cần được kiểm tra và thử nghiệm trước khi bắt đầu sản xuất.

Hệ thống thử đặc biệt có phương pháp thích hợp để xác định sự phối hợp khô giữa mực và vật liệu. Hệ thống thiết bị in kiểm tra có hai đơn vị in, in thử trên vật liêu là giấy được đặt ở đơn vị in đầu tiên. Đơn vị in thứ hai được thiết kế để vùng in của tờ mới in tiếp xúc với mặt giấy chưa in. Trong quá trình này mực trên tờ mới in chưa khô, nó sẽ bị lột và hiện ra (dính vào) tờ giấy chưa in. Lập lại cách làm này vài lần. (hình 5)

Đo mật độ quang học của lớp mực trên tờ thử nghiệm này sau mỗi lần in. Quá trình khô được xem như hoàn toàn khi mật độ quang học của mực có xu hướng tiến về zero. Khi đó không còn mực truyền từ tờ in sang tờ in thử nữa trong vùng in của đơn vị in thứ hai.

Đo độ khô: Đây là phương pháp được áp dụng rộng rãi để thử khả năng khô của mực in. Tuy vậy, nó không dễ để xác định độ khô của mực trong thực tế, nhất là trong máy in Offset vì giá trị của phép đo chỉ là giá trị trung bình. Phương pháp thử này được thực hiện trong phòng thí nghiệm, vì thế nó nhằm mục đích chính là dự báo khả năng khô của mực về lâu dài.

Phương pháp thử đã được phát triển để đo độ khô trong khi in dành cho máy in Offset cuộn, tuy vậy nó chưa được thừa nhận trong thực tế sản xuất. Cách thử này chỉ có thể ghi nhận khả năng khô trong ngắn hạn. Nguyên lý đó về cơ bản vẫn dùng các mẫu thử cố định để đo lượng mực in truyền lên vật liệu.

Hình 7 : Hệ thống kiểm tra độ khô của mực.

a. Cấu trúc chung của hệ thống

b. Đơn vị in thử với băng giấy đối chứng

Thử nghiệm ổn định trong máy in Offset cuộn là dùng một lô đệm (làm nền, đứng yên), một tấm bản trong suốt đặt đối diện với và tì vào băng giấy. Các mảng màu nhỏ in tông nguyên trên băng giấy, ví dụ như bên mép của hình ảnh. Nếu lớp màng mực không đủ khô mỗi một mảng nhỏ in tông nguyên đó để lộ ra một vết dơ mờ ở đuôi (theo hướng di chuyển cuộn) – tức là phần tử in có thể bị hư hại- Hiệu ứng này được dò ra bởi đầu đọc quang điện tử.

Đầu đọc quang điện tử (electro-optical scanning) ghi nhận độ mờ đục trên tấm bản trong suốt đó tại điểm tiếp xúc giữa bản và băng giấy. Nếu lớp mực in chống lại được sức căng, bề mặt của giấy sạch tức là nền giấy còn trắng ở vùng đo, nó không làm mất ánh sáng giữa hai dấu kiểm tra. Ánh sáng phản xạ lại đầu Scan 100%. Nếu lớp mực in không chống lại được sức căng, mực in sẽ truyền lên tấm bản trong suốt tại vùng tiếp xúc, như vậy nó làm mờ đục tấm bản này và đo nguồn sáng phản xạ sẽ xác định là mực chưa khô. Nhiệt độ của hệ thống sấy được điều chỉnh tương ứng với tín hiệu đo được.

Cách đo trên vẫn chưa là sự lựa chọn đầy đủ cho việc đo và kiểm soát độ khô của mực một cách trực tiếp, hầu hết cách kiểm tra độ khô được thực hiện rất cẩn thận bằng mắt và bằng tay của người vận hành máy. Sự phát triển của các kỹ thuật đo độ khô đang được quan tâm và thực hiện ở tương lai. Nó phải đáp ứng được các điều kiện tốt nhất và hài hòa nhất cho những vật liệu và các kỹ thuật phức tạp.